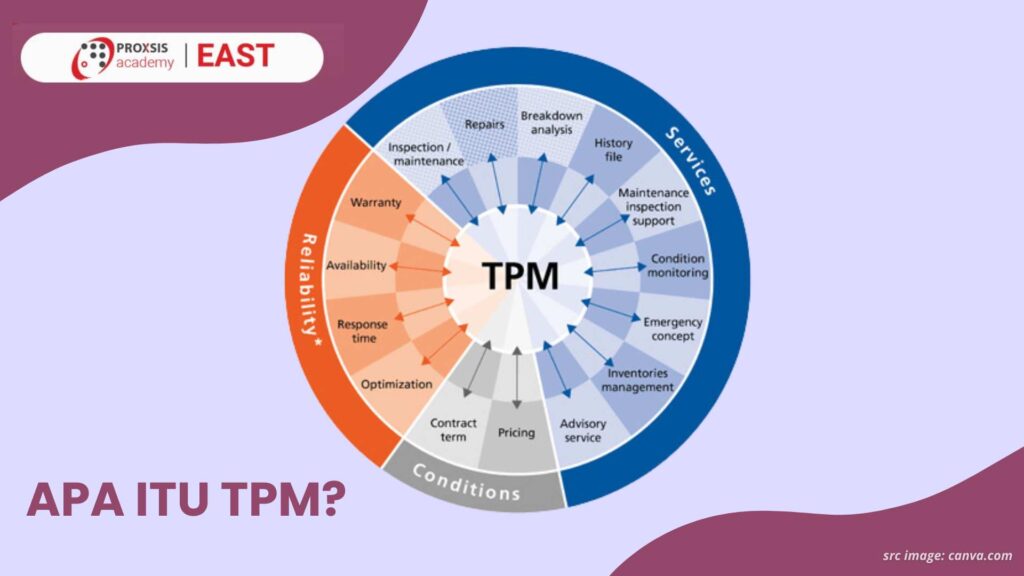

Apa itu TPM?

Jika Anda tertarik untuk meningkatkan produktivitas mesin, Anda mungkin sudah mendengar tentang TPM, singkatan dari Total Productive Maintenance. TPM adalah metode yang dirancang untuk meningkatkan efisiensi peralatan melalui perawatan yang tepat. Konsep ini diperkenalkan oleh Seichi Nakajima pada tahun 1960 dan telah menjadi bagian integral dari lean manufacturing, bertujuan untuk mengurangi pemborosan.

Karena TPM memiliki manfaat besar bagi perusahaan terutama terhadap pemanfaatan sumberdaya dengan mengikutsertakan seluruh elemen karyawan dalam pengertian melakukan peningkatan profit bisnis, maka tidak sedikit organisasi mengadopsi metode dan penerapan dari konsep Total Productive Maintenance.

Jika mencoba untuk mengambil contoh tpm dari berbagai sumber, ada baiknya perkuat metode 5S karena 5S memiliki kaitan maupun hubungan dengan TPM juga ketahui terlebih dahulu apa itu pilar TPM serta bagaimana cara implementasinya dalam lean manufacturing di perusahaan baik itu otomotif, layanan bahkan jasa agar saat memutuskan mengambil langkah penerapan TPM, organisasi dapat mengambil manfaat sesuai harapan.

8 Pilar TPM

Delapan pilar TPM sebagian besar berfokus pada teknik proaktif dan preventif untuk meningkatkan keandalan peralatan. Adapun pilar tersebut:

- Pemeliharaan Otonom (bahasa Inggris: Autonomous Maintenance) adalah Tempat tanggung jawab untuk perawatan rutin, seperti pembersihan, pelumas, dan inspeksi, di tangan operator.

- Perbaikan Terfokus (Focused Improvement) – Mintalah sekelompok kecil karyawan bekerja sama secara proaktif untuk mencapai peningkatan operasi peralatan secara reguler dan bertahap.

- Pemeliharaan yang direncanakan (Planned Maintenance) yaitu Jadwal tugas pemeliharaan berdasarkan tingkat kegagalan yang diprediksi dan / atau diukur.

- Manajemen mutu (Quality management) adalah mendesain atas deteksi kesalahan dan pencegahan ke dalam proses produksi. Terapkan Root Cause Analysis untuk menghilangkan sumber defek kualitas yang berulang.

- Manajemen awal / peralatan (early/equipment management) – Mengarahkan pengetahuan dan pemahaman praktis tentang peralatan manufaktur yang diperoleh melalui TPM untuk memperbaiki disain peralatan baru.

- Pendidikan dan Pelatihan (Education and Training) – Hilangkan kesenjangan pengetahuan yang diperlukan untuk mencapai tujuan TPM. Berlaku untuk operator, personil pemeliharaan dan manajer.

- Lingkungan Kesehatan Keselamatan (Safety Health Environment) – Menjaga lingkungan kerja yang aman dan sehat.

- TPM Administrasi & Kantor (Administrative & office TPM) – Terapkan teknik TPM untuk fungsi administrasi.

Dengan ke- 8 pilar tersebut memungkinkan perusahaan penerap lean mampu meningkatkan profitabiltas dan produktivitas perusahaan.

Manfaat Total Productive Maintenance (TPM)

Salah satu manfaat dan tujuan utama TPM adalah meningkatkan produktivitas pabrik dan peralatan dengan investasi sederhana dalam pemeliharaan. Dengan melakukan investasi,contoh: perawatan peralatan, kerugian peralatan dapat dicegah. Ada enam kerugian yang dapat dicegah atau umum di sebut dengan 6 big loses (bahasa Inggris: six big loses):

- Kerusakan yang disebabkan oleh peralatan (Breakdown losses caused by the equipment).

- Kerugian Set-up dan penyesuaian (Set-up and adjustment losses).

- Kerugian penghentian kecil (Minor stoppage losses)

- Kerugian kecepatan (Speed losses).

- Kerugian kualitas dan pengerjaan ulang (Quality defect and rework losses).

- Yield losses

Dua kerugian pertama mempengaruhi ketersediaan peralatan, kerugian ketiga dan keempat mempengaruhi efisiensi peralatan, dan kerugian kelima menghasilkan penurunan kualitas.

Implementasi TPM

Langkah pertama dalam menerapkan TPM adalah melakukan evaluasi awal. Berikut adalah langkah-langkah implementasi TPM:

- Evaluasi tingkat TPM yang ada.

- Pengenalan dan pelatihan untuk TPM.

- Pembentukan komite TPM.

- Pengembangan rencana induk untuk implementasi.

- Pelatihan bertahap kepada karyawan di semua pilar TPM.

- Penetapan kebijakan dan sasaran TPM.

- Pengembangan value stream untuk implementasi.

Komite pengarah harus terdiri dari manajer produksi, pemeliharaan, dan teknik. Mereka akan merumuskan kebijakan dan strategi TPM. Dalam proses ini, motivasi karyawan sangat penting, dan area percontohan harus dipilih untuk menunjukkan konsep TPM secara efektif.

Keuntungan Perusahaan yang Menerapkan Total Productive Maintenance (TPM)

Menerapkan Total Productive Maintenance (TPM) dalam perusahaan manufaktur dapat memberikan berbagai keuntungan signifikan, antara lain:

- Meningkatkan Produktivitas dan Efisiensi Peralatan

TPM berfokus pada pemeliharaan proaktif dan preventif, yang membantu perusahaan dalam meningkatkan produktivitas secara keseluruhan. Dengan mengurangi downtime dan meningkatkan efektivitas peralatan, perusahaan dapat mencapai output yang lebih tinggi dengan sumber daya yang sama.

- Mengurangi Biaya Produksi

Dengan pemeliharaan yang tepat, perusahaan dapat mengurangi biaya perbaikan mendadak dan penggantian peralatan. Investasi dalam pemeliharaan preventif dapat mencegah kerusakan besar yang memerlukan biaya tinggi.

- Meningkatkan Kualitas Produk

TPM membantu perusahaan mengidentifikasi dan mengatasi masalah sejak dini, sehingga mengurangi cacat produk. Hal ini berdampak pada peningkatan kualitas produk yang lebih baik dan kepuasan pelanggan yang lebih tinggi.

- Meningkatkan Keterlibatan dan Kepuasan Karyawan

Dengan melibatkan karyawan dalam proses pemeliharaan, TPM meningkatkan rasa tanggung jawab dan motivasi. Karyawan yang terlibat aktif dalam pemeliharaan peralatan cenderung lebih puas dan produktif.

- Meningkatkan Keamanan dan Kesehatan Kerja

TPM menekankan pentingnya lingkungan kerja yang aman dan sehat. Dengan pemeliharaan yang baik, risiko kecelakaan kerja dapat diminimalkan, menciptakan lingkungan kerja yang lebih aman bagi karyawan.

- Meningkatkan Daya Saing Perusahaan

Perusahaan yang menerapkan TPM dapat meningkatkan efisiensi operasional, kualitas produk, dan kepuasan pelanggan. Hal ini memberikan keunggulan kompetitif di pasar yang semakin ketat.

Kesimpulan

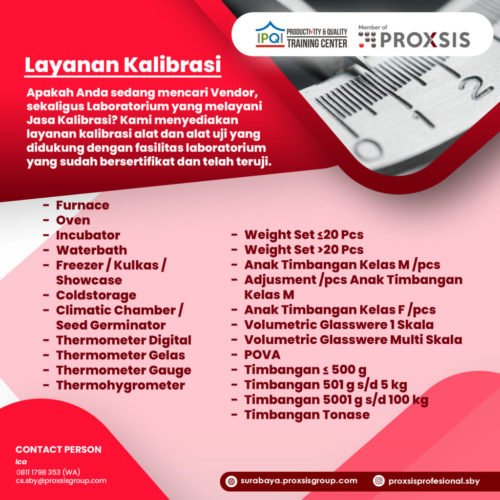

Implementasi TPM tidak hanya meningkatkan efisiensi tetapi juga menciptakan budaya perawatan yang berkelanjutan di seluruh organisasi. Jika Anda tertarik untuk mempelajari lebih lanjut tentang TPM dan bagaimana menerapkannya dalam perusahaan Anda, pertimbangkan untuk mengikuti pelatihan Total Productive Maintenance yang kami tawarkan di IPQI. Pelatihan ini dirancang untuk membekali Anda dan tim dengan keterampilan yang diperlukan untuk mencapai keunggulan operasional.